Tus próximos empleados en planta pueden ser robots

Héctor Palos Magdaleno trabaja desde hace una década en la industria automotriz, pero hace tres años entró como operador de línea en una de las plantas que tiene Nissan en Aguascalientes. Labora 12 horas, cuatro días a la semana, tiempo que ocupa en colocar el filtro de aire, las rutas de arneses, la manguera de radiador y las llantas de refacción en los 32 vehículos que salen cada hora de la línea de ensamble.

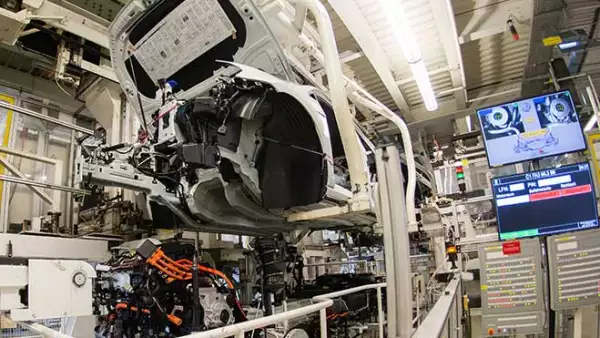

Esta factoría de Nissan —conocida como Aguascalientes 2— es una de las más automatizadas que tiene la automotriz en América Latina. Esto le ha generado a Héctor algunos retos laborales, pues ahora no solo tiene que colocar tornillos, sino dar mantenimiento a los equipos y proponer ideas.

Las consecuencias de las tendencias tecnológicas en la industria —la automatización primero, la digitalización después— trajeron cambios significativos consigo: son una amenaza para los empleos rutinarios, pero también significan la oportunidad de mayor especialización para los obreros.

Pese al nivel de automatización de esta planta de Aguascalientes —entre 70% y 94% de los procesos, dependiendo del área– es intensiva en mano de obra: en ella laboran 2,380 personas. “El factor humano nunca se eliminará. Una máquina, por ahora, no es capaz de tomar decisiones complejas”, afirma Sergio Casillas, director de este complejo. “Tenemos muchos equipos, pero requerimos quién los programe y les dé mantenimiento”, añade.

Con él coincide Luis Mendoza, director general de la planta en Apodaca de Electrical Distribution Equipment (Edesa), de General Electric, quien siempre ha buscado mejorar la productividad y la calidad del servicio.

Recomendamos: En verano, un robot que limpia las playas

Por su experiencia, sostiene que “uno de los propósitos de la automatización es sustituir los procesos repetitivos y tediosos para la gente, como colocar tornillos o piezas pequeñas durante horas. Los operarios aquí son muy imaginativos y como parte de la estrategia de mejora continua los estimulamos para que desarrollen buenas ideas que simplifiquen y mejoren su propio trabajo. No automatizamos para reducir el número de trabajadores, sino de darle un mejor servicio al cliente”.

Sin miedo al desempleo

Cada vez que la industria experimenta avances tecnológicos, se renueva la controversia sobre si las máquinas están diseñadas para desplazar mano de obra y generar desempleo. El hecho es que cada una de las revoluciones industriales —actualmente estamos en la cuarta, con la digitalización y la comunicación entre máquinas— ha traído cambios y especialización en la mano de obra, asegura Alejandro Preinfalk, vicepresidente de Digital Factory y Process Industries & Drives de Siemens Mesoamérica.

El reporte El futuro del trabajo. Estrategia de empleo, habilidades y fuerza de trabajo para la Cuarta Revolución Industrial, publicado por el WEF, estima que entre 2015 y 2020 se perderán por esta causa 5.1 millones de empleos. Si se suman puestos administrativos y de oficina, el total llegará a 7.1 millones. Aun así, en áreas de producción y manufactura considera que existen condiciones para capacitar, redistribuir y reubicar a los trabajadores en nuevas labores.

Según Ignacio Garrote, director general de Phoenix Search, una consultora mexicana en reclutamiento de profesionales, el reto está en el segmento de los trabajadores manuales menos calificados. El problema radica en el sistema educativo, que ha sido incapaz de producir técnicos y profesionales para lo que ahora se llama la industria 4.0. El trabajador que opera una máquina CNC o una celda de manufactura tiene más habilidades y gana mejores salarios que quien se dedica a mover llantas o cajas de refrescos empujando un diablito.

Leer: Pepper, el robot recepcionista de hospital en Bélgica

“Las máquinas no van a reemplazar a los trabajadores, sino que los van a reubicar y especializar, porque, al final, los robots son tan inteligentes como quiera hacerlos el hombre que los diseña y programa”, advierte Daishi Murano, director de la carrera de Ingeniería Mecatrónica del Instituto Tecnológico y de Estudios Superiores de Monterrey (ITESM), campus Estado de México.

Sin embargo, no significa que todo está resuelto. El catedrático asegura que, en países como México, es necesario insistir en los temas de capacitación, porque muchos jóvenes salen de las escuelas con una preparación básica insuficiente para la industria.

El precio de la mano de obra

A medida que los equipos bajan de precio, los casos de negocio son más positivos: en mercados estadounidenses de robots usados, como eBay o RobotWorx, ya se ofrecen equipos por 15,000 dólares; esto explica que en Estados Unidos y algunos países de Asia y Europa la automatización sea más frecuente y tenga mayor aceptación.

“Como potencia exportadora, México tiene el reto de actualizarse y ser más eficiente, cumplir normas internacionales y automatizar procesos que antiguamente se hacían de manera tradicional”, señala Alejandra Spota, líder del área de Manufactura e Ingeniería de la consultora de reclutamiento de ejecutivos Hays México.

Spota explica que cubrir las posiciones creadas por el avance tecnológico es un reto y una oportunidad. “No sólo se requieren ingenieros mecánicos, industriales y eléctricos, sino técnicos y especialistas en áreas de mantenimiento, planeación, programación, administración o gestión de seguridad; personas calificadas, con experiencia y con dominio de idiomas, y que estén dispuestas a seguirse capacitando dentro de la empresa para no perder el paso”, agrega.

Leer: Mexicanos obtienen oro en RobotChallenge de Viena

Una prueba es que Hays México registra una demanda constante de especialistas en desarrollo de productos, metalurgia, mecatrónica, programación de máquinas CNC y usuarios de software avanzado de ingeniería y diseño.

Para Javier Campos, quien lleva más de una década como director general de Fanuc Robotics, una de las marcas internacionales de robótica y automatización, “un tema preocupante es que a medida que crece la población de robots, (unos 28,000 en el país), se agudiza la falta de mano de obra calificada para instalarlos, programarlos y operarlos. Hemos tenido que importar talento de Estados Unidos, Brasil y Europa”, detalla. Fanuc ha duplicado su capacidad para entrenar a técnicos y profesionales para ocupar las nuevas plazas.

Una responsabilidad compartida

Campos llama a no exagerar: “Un robot o una máquina automática desplaza a tres o cuatro trabajadores, así que hay que desechar el mito de que dejan fuera a decenas de obreros. Por el contrario crea nuevos puestos mejor pagados”, argumenta.

El directivo de Fanuc apunta que la automatización genera oportunidades para profesionales con actitud de cambio. Y también para las instituciones encargadas de capacitarlos: escuelas, universidades, empresas y gobiernos.