Diseñe una planta desde su computadora

Que una línea de producción tenga forma de U, en lugar de un flujo lineal, no es casualidad, al menos no en las plantas que utilizan un software PLM para la planeación y simulación de sus procesos.

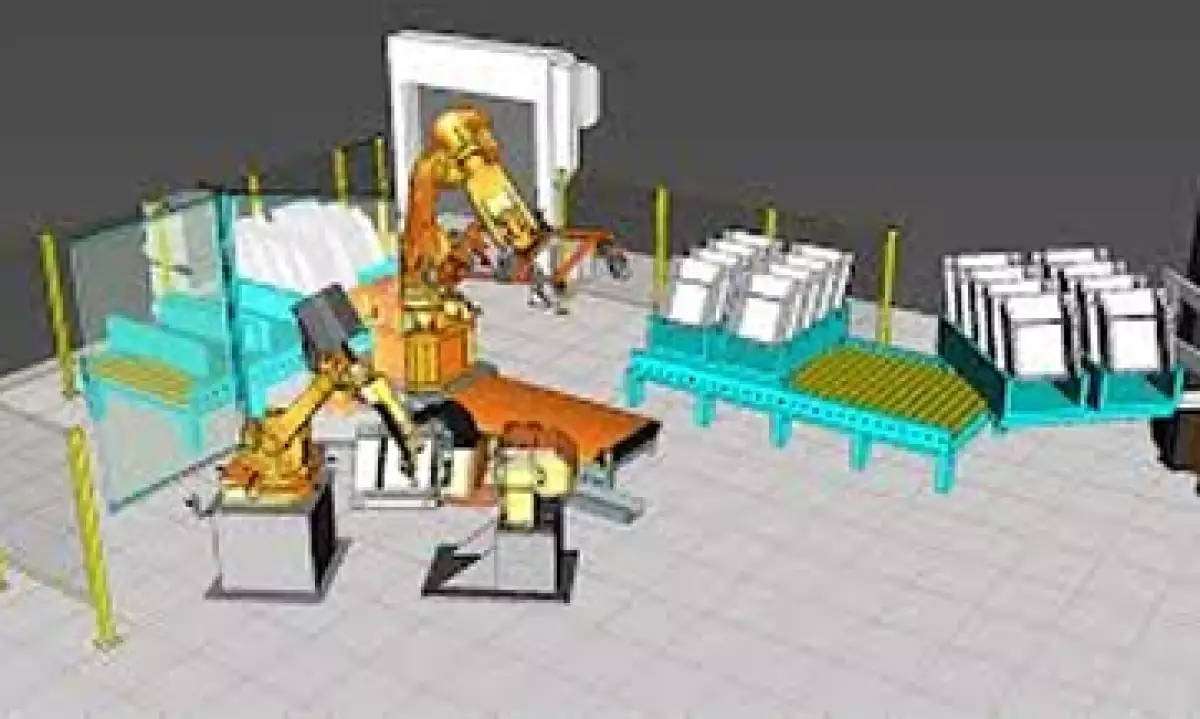

El diseño computarizado en 3D aplicado a las fábricas permite crear escenarios en tres dimensiones, simular la operación, comparar, prever posibles problemas en la distribución de la maquinaria o las estaciones de trabajo y elegir el más conveniente.

Debido a lo anterior, los costos y tiempos de implementación se reducen entre 20 y 50%, consideró Jeff Miller, director de marketing de soluciones de Manufactura Digital para América de Siemens PLM Software.

Entre las historias de éxito que ha documentado Siemens, destaca la de Volvo. Cuando la armadora decidió desplazar la producción del modelo S60 de la planta de Gante, Bélgica, a la planta de Gotemburgo, Suecia, tuvo el reto de planificar, visualizar y simular la integración del nuevo modelo a una línea ya existente, sin alterar los procesos productivos.

Lo logró gracias a que muchas de las pruebas se hicieron en el software de simulación, así que sólo se requirieron leves modificaciones ‘in situ’ una vez que arrancó la línea.

Operación eficiente

Otro de los beneficios que ofrece este software es la mejor administración de la mano de obra debido a que permite simular diversas situaciones de trabajo, y elegir la más optima. Por ejemplo, se puede simular el trabajo en una línea con siete operadores y luego con cinco, y ver cómo funciona mejor. O también se puede visualizar qué pasa si se cambia a un trabajador de lugar o si se agregar otra máquina, ejemplificó Miller.

También es posible lograr un entorno de trabajo más seguro para los trabajadores, en tanto que este software permite simular la interacción de un operador con un equipo o la disposición de un área de trabajo, y detectar posibles riesgos.

Este tipo de software se aplican a diferentes industrias y generan experiencias virtuales de todo un proceso, desde que se coloca el primer componente hasta que se concluye el producto.

En México, la industria automotriz y aeroespacial, son las que más ha adoptado este tipo de soluciones.