Nissan se prepara para la nueva generación de vehículos

Hacia 2020, Nissan invertirá en tecnologías y equipos avanzados en sus plantas en todo el mundo, de cara a la siguiente generación de vehículos electrificados e inteligentes.

La automotriz japonesa indicó que la inversión anunciada representa un replanteamiento necesario en la manufactura convencional de vehículos y aborda los desafíos estructurales y técnicos de producir vehículos que liderarán la industria en una nueva era de electrificación e inteligencia.

De inicio, la compañía anunció una inversión superior a 300 millones de dólares para la planta de Tochigi, en Japón, y se estima que los trabajos concluirán en 2020, año en que las tecnologías se comenzarán a implementar en todas las plantas del fabricante japones en el mundo.

Nuestro trabajo es hacer realidad esta evolución al repensar cómo construimos autos. Esto también significará cambiar los esfuerzos de nuestros expertos para dominar áreas nuevas o inexploradas

Montaje universal

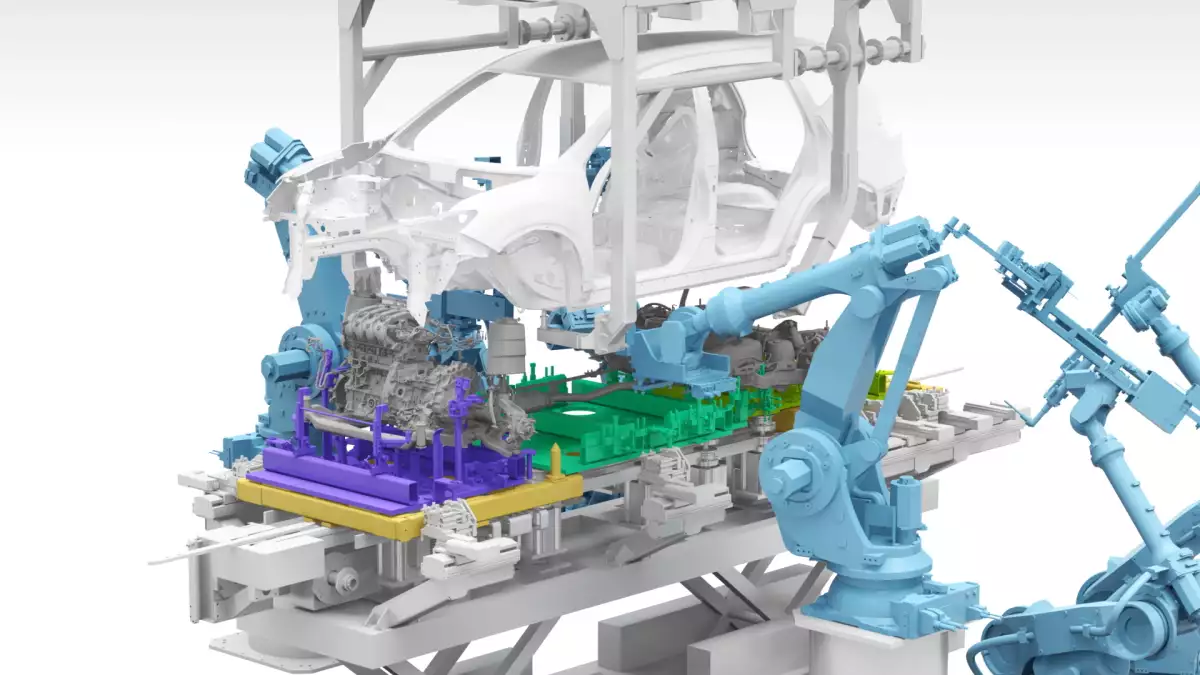

En un comunicado, la compañía compartió que lograr la siguiente generación de vehículos electrificados, inteligentes y conectados trae una nueva complejidad al diseño y la manufactura y para resolverlo es necesario echar mano de avances importantes en la ingeniería de producción como el “sistema universal de montaje del tren motriz”.

Fue desarrollado por el Centro de Investigación y Desarrollo de Ingeniería de Producción de Nissan para agilizar el trabajo del personal a partir de una plataforma automatizada que monta todo el tren motriz a la vez y evitar la instalación de varios componentes en secuencia.

El sistema mide las dimensiones del automóvil en tiempo real durante el montaje, y la plataforma realiza los micro ajustes necesarios, logrando una precisión de una pequeña fracción de milímetro.

El nuevo sistema también es adaptable por lo que puede ensamblar tres tipos de tren motriz: motor de combustión interna, e-POWER y puramente eléctrico, y puede ajustar y montar 27 combinaciones diferentes de módulos de tren motriz.

Te puede interesar: TCS y General Motors: nueva alianza para la ingeniería global de vehículos

Detalles robotizados

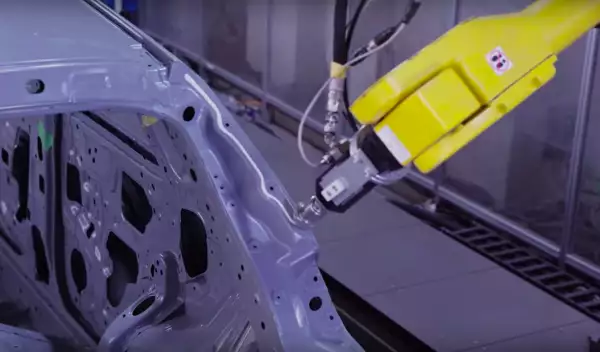

La compañía, junto con sus colaboradores e ingenieros, contribuyeron para lograr la automatización de procesos delicados y repetitivos en la línea de producción como el sellado de la carrocería.

Ahora son los robots “entrenados” los que aplican el material similar a una pasta a las costuras alrededor de la carrocería del vehículo para evitar la filtración de agua, lo que permitirá a los colaboradores centrarse en áreas de experiencia inexploradas.

Para lograrlo, los ingenieros de Nissan analizaron los movimientos de los trabajadores al alisar y terminar el sellador, y calcularon la presión aplicada en cada etapa. Luego, convirtieron la información en instrucciones para robots e hicieron mejoras adicionales a través de extensas pruebas. Como resultado, los robots ahora pueden aplicar y terminar el sellador de forma rápida y precisa incluso en costuras complejas.

Otro proceso que lograron automatizar fue el tapizado de techo: la capa superior de material en el interior del techo de un automóvil, un proceso que se ha tornado complejo ante la mayor presencia dispositivos para la conectividad dentro y alrededor de los tapizados.

La solución de Nissan es utilizar robots para insertar el forro del techo a través de la parte delantera del vehículo y luego fijarlo. Los sensores monitorean los cambios en la presión y utilizan un sistema lógico patentado para determinar cuándo los clips se han colocado de manera segura en su lugar.

En materia de pintado automotriz, la compañía implementó un proceso de pintado con material a base de agua que mantiene la viscosidad correcta a bajas temperaturas, de modo que las carrocerías y los parachoques plásticos se puedan pintar juntos.

“Las carrocerías generalmente deben pintarse a altas temperaturas, porque la viscosidad de la pintura es difícil de controlar a temperaturas más bajas. Por el contrario, los parachoques están hechos de plástico, por lo que deben pintarse a bajas temperaturas, lo que requiere dos procesos de pintura separado”, abunda el documento.

Puede interesarte: Honda anuncia adquisición de Drivemode

Al unificar el proceso se reducen en 25% las emisiones de dióxido de carbono, lo que junto con la implementación de cabinas de pintura libre de agua permite reducir el impacto ambiental del proceso.

Hideyuki Sakamoto remarcó que las inversiones en nuevos desarrollos se aplicarán enlos próximos años y van en línea con la visión global de la compañía: Nissan Intelligent Mobility, haciendo las operaciones de producción más flexibles, eficientes y sostenibles.