La manufactura aditiva ya experimenta con 4D

La impresión 4D, como la conocemos hasta hoy, utiliza materiales inteligentes que pueden reaccionar a estímulos externos, como el calor, el agua, la luz o la electricidad, para transformarse en nuevas formas.

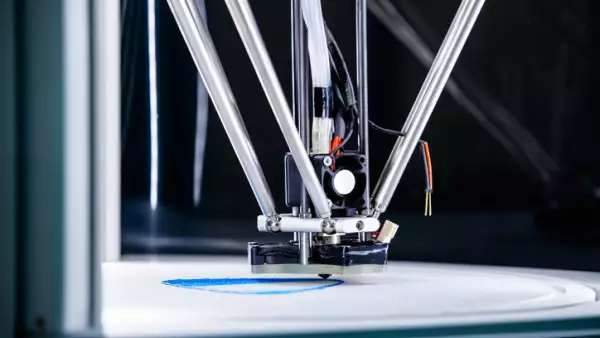

El elemento de cambio es lo que rebasa a la tecnología 3D que si bien propone transformar la manufactura al fabricar piezas en menor tiempo y sin desperdicio de materiales, una vez que queda impreso el objeto, no tiene posibilidades de cambiar.

Marcos Razón, Director y Gerente General de HP Inc. Latinoamérica, reconoce que pesar de que todavía se encuentra en las etapas experimentales, el mercado de impresión 4D (sectores automotriz y de atención médica, principalmente) podría superar 530 millones de dólares para 2025.

Muchos objetos impresos en 4D están siendo diseñados para volver a su forma una vez que se eliminan los estímulos ambientales como su posible expansión o contracción con la temperatura o la humedad o bien que se adopten características diferentes dependiendo de la funcionalidad o conectividad deseada. Sin embargo, reitera Razón, "la estrategia hoy, es primero ir cubriendo un poco más de los 13 billones de dólares que representa la manufactura aditiva (o 3D)", desataca.

¿Por qué es útil lograr que las piezas impresas cambien?

Hay objetos que por su tamaño no pueden fabricarse con una impresora 3D, que hasta el momento ofrece una velocidad mayor y sin desperdicio de material. Es por ello que pensaron que un diseño comprimido capaz de autoensamblarse sería buena idea. "Que los materiales reaccionen de acuerdo al medio ambiente también es factor clave", destaca el directivo.

Leer más: Robots impresos en 3D: el futuro de la ciencia espacial

El futuro de la manufactura 3D

De acuerdo con comentarios de los directivos de HP en México, en la actualidad ya se imprimen partes funcionales para la industria automotriz, electrónica y médica que están hechas a la medida del usuario final, sin embargo, las políticas de la empresa les impiden compartir detalles al respecto.

La personalización en este tipo de manufactura, según Marcos Razón, es unos de los principales objetivos de esta tecnología, pero enfocada a las necesidades de los procesos de fabricación.

"Este tipo de personalización da la posibilidad de imprimir refacciones de electrodomésticos o automóviles para no tener que esperar meses a que la manden de la fábrica que puede encontrarse del otro lado del mundo", detalla.

En cuanto a la personalización para el consumidor final, el directivo agregó que Nike, por ejemplo, ya cuenta con una forma de personalización de zapatos hecha a la medida del pie, pero considera que todavía está muy lejos esa posibilidad de que el usuario final pueda acudir a la cada punto de venta para personalizar su tenis.

Lo anterior se debe a los costos y rentabilidad. Este tipo de fabricación se centra en piezas funcionales porque es como conviene a cualquier compañía que invierta en ello. "Pero no es una posibilidad lejana".